冲压是汽车制造过程中的龙头工艺。汽车冲压车间承担原材料卷料、板料的存放;卷料的开卷剪切;板料的剪切;各车型大、中、小型冲压件的冲压生产; 对模具及冲压零件的尺寸监控也是非常重要的环节,而采用光学测量技术也从为冲压工艺的标准要求。

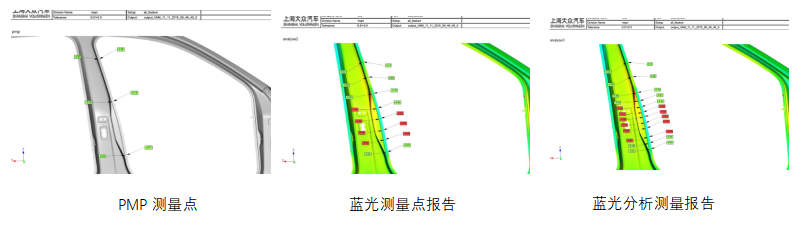

1、蓝光测量系统在模具阶段的应用优势:

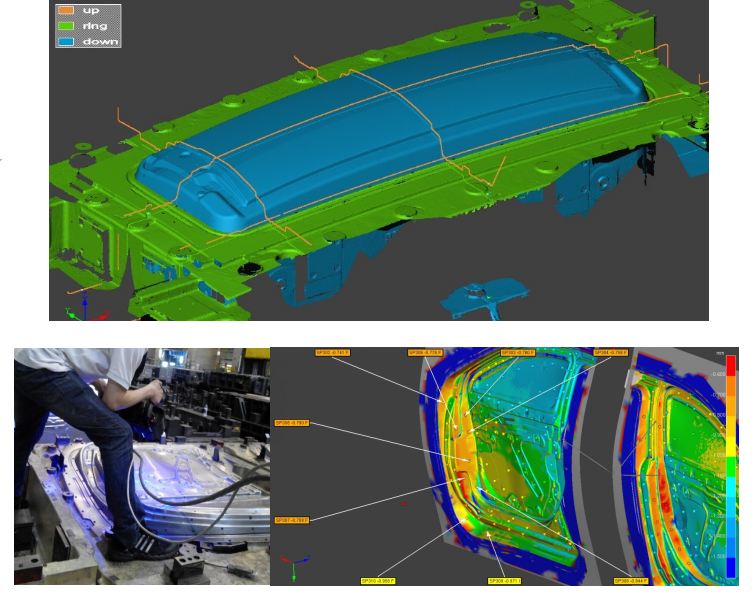

模具生产过程中要监控其加工调试全过程的质量,避免上道工序的问题影响到下一道工序。通常冲压件模具体积较大,不便于从车间现场运输到测量室,因此,灵活方便的测量系统成为提升检测效率的有效手段,能够适应苛刻的车间环境,很好的满足车间使用的需求。

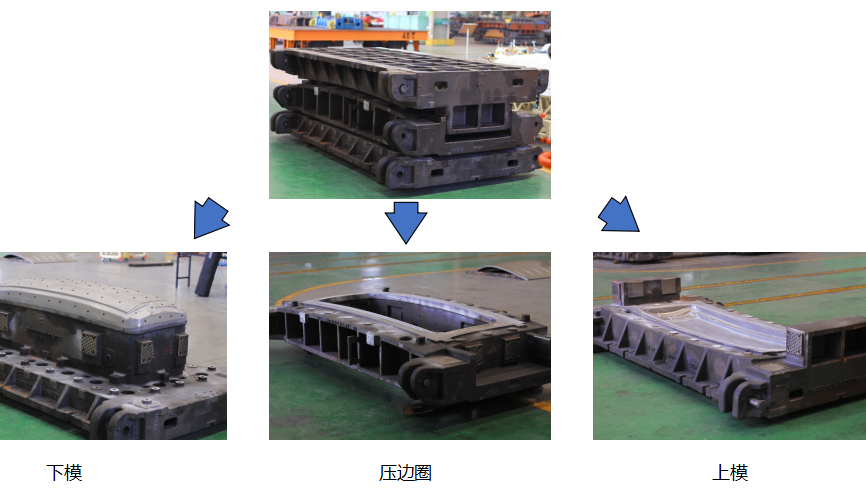

测量一组模具;

模具在分离状态下测量上下模及压边圈;

对各个模具型面进行分析,并数字装配为合模状态分析。

合模对各个模具的型面进行拍照测量;

使用各个模块的定位孔建立坐标系;

在±0.1mm分度下对模具型面进行评价;

将模具实际合模定位后,使用数字装配将其在分离状态下测量的点云数据按实际合模状态组合,并分析;

测量过程中对工件表面没有进行任何的处理(不需要喷粉涂白)。

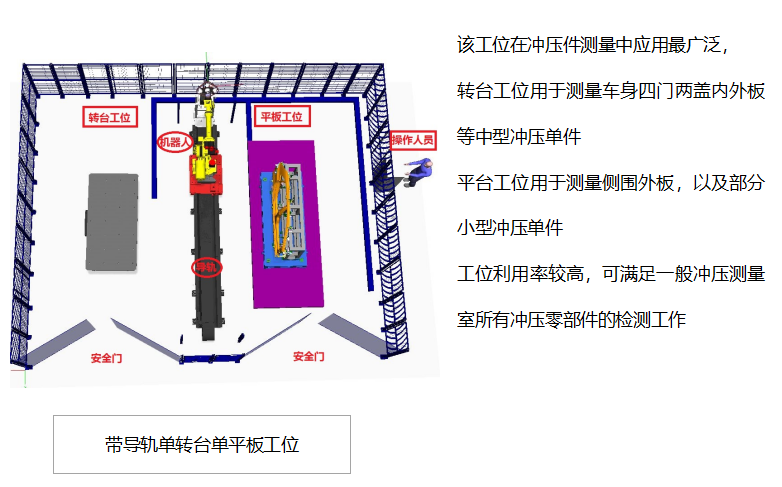

2、蓝光测量系统在冲压件的应用优势

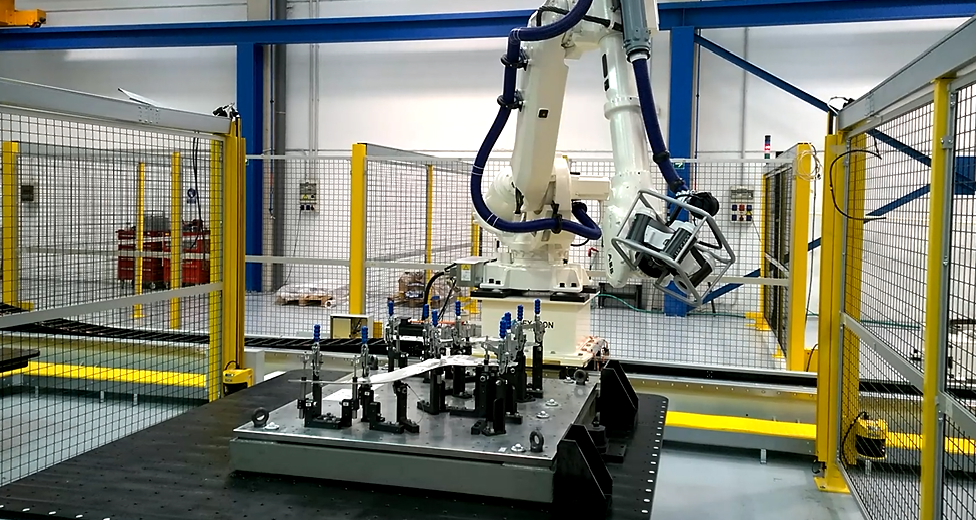

• 蓝光测量系统在车身冲压单件检测中最大优势即为数据全,测量速度快,全自动化为优势;

• 通过以机器人为载体,搭载光学测量系统实现自动化批量化测量,保证单件的尺寸准确性;