自动蓝光测量技术在汽车冲压件检测中的应用

传统的接触式测量技术在测量领域已经应用多年,技术成熟、应用广泛,是当今汽车行业车身及零部件测量的主流。其系统具有测量精度高、结构简单、技术成熟的优势,同时也具有测量速度慢、检验频次低、报警失效差、无法实现真正意义上的SPC监控,测量特征离散、分析手段单一,无法实现对精细特征的扫描,环境要求高,配套设施及能耗投入大等缺点。

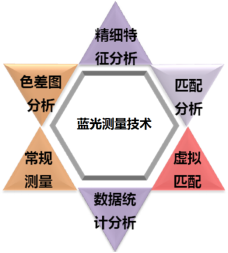

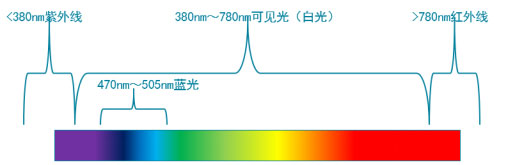

随着光电技术的发展,非接触式光学测量系统在精度、可靠性上有了大幅提高,已经越来越广泛的应用在测量领域,并代表了当今测量技术的发展趋势。蓝光测量技术是一种光学测量技术的俗称,与之对应的是被称作红光测量技术的激光测量技术。蓝光测量技术最早在汽车行业的应用是产品设计阶段,制作零件三维数据模型的逆向工程,随后又在模具和零件的尺寸分析测量领略被广泛应用,在国外蓝光测量技术已经被普遍应用于零件的分析测量。蓝光测量技术能够实现车身在线测量、外覆盖及冲压件常规测量、圆角/特征线等精细特征的分析测量等。

光学测量系统采用最新蓝光技术,利用结构光、非接触三角法测量原理,通过光源将一定模式的结构光投射到物体的表面,在表面形成由被测物体表面形状所调制的光学三维图像,该三维图像通过三组相机拍摄获得物体二维的畸变图像。根据结构光的3D 信息,利用三维重构技术经过在计算机计算处理得到物体表面的三维坐标信息。

蓝光测量系统主要用途 :用于实现四门两盖总成零件的非接触式尺寸检测(包括常规测量和分析测量)和冲压单件及内外饰零件的分析测量,通过对零件质量及装配关系的测量分析提高生产能力,同时监控车身生产工艺过程的稳定性,高效率的完成测量任务。

蓝光测量系统应用

1. 通过深入对比非接触式测量技术与传统接触式测量技术的优势,考虑未来发展趋势、精益化生产、提高细节质量、提升竞争力等因素,全面借鉴国内外成功经验,为实现常规监控要求以及连续的高频次、高效率测量,用机器人驱动蓝光测量机运行,实现测量机在不同的位置,不同的角度进行拍照测量,通过编程操作人员只需点击鼠标就可以实现零件自动测量功能,平均冲压单件的测量时间在25分钟以内完成,比起三坐标测量时间缩短了3-6倍,大大提高了测量效率。

2. 蓝光测量头光源,对工件表面适应性强,零件无需喷粉,避免工件损伤或报废;蓝光波长短,抗干扰能力强;能级高,强光不伤人眼;功耗低,寿命长。

3. 自动测量单元,一键式测量方式,全息的测量数据,全尺寸色差报告;同时具备大数据SPC统计分析零件的PIST(合格率)和R&R(重复性)批量验证功能。

4. 精度高:按照VDI/VDE 2634光学测量标准,系统对标准器进行测量,验证系统的测量精度。

5. 可同时获取物体表面3D及2D型面测量数据。

6. 测量系统兼容支持测量支架和传动检具定位方式。可全面替换传统检具检测方式,节省检具开发和维护费用;

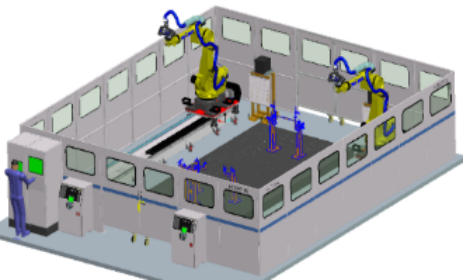

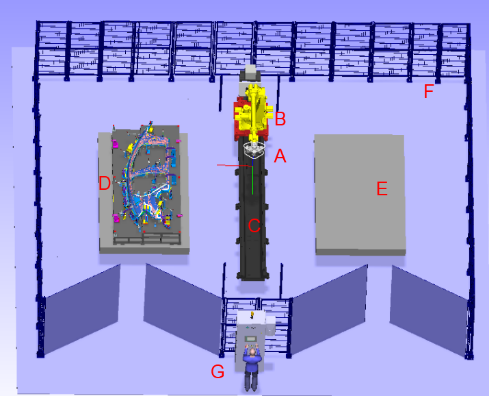

工位布局及介绍如下:

CAF冲压自动蓝光测量系统

A 蓝光测量系统

B 工业机器人

C 机器人行走轴(机器人第七轴)

D 智能柔性测量支架

E 转台

F 安全围栏

G 控制柜(Online PC、安全PLC系统)

蓝光测量系统的应用 :

1、高效的测量效率:

蓝光测量技术的高效性,大大提高了测量效率。对于一个门内板的测量,蓝光测量系统能在25分钟左右完成整个门内板的测量工作,但是对于接触式的三坐标测量机来说,需要2个小时的测量时间,蓝光测量系统检测效率提高了4倍多。蓝光测量技术的应用,大大提高了批量质量控制中的测量设备能力,进而提高批量质量控制中的抽样检验率。

蓝光与三坐标效率对比的汇总如下表格:

蓝光与三坐标测量效率对比 |

工件名称 | 蓝光测量时间(min) | CMM检测时间(min) | 效率比 |

Lift Gate Inner | 150 | 30 | 5:1 |

Rear Door Inner LH | 120 | 25 | 4.8:1 |

Rear Door Inner RH | 120 | 25 | 4.8:1 |

Front Door Inner LH | 120 | 28 | 4.3 : 1 |

Front Door Inner RH | 120 | 28 | 4.3 : 1 |

Front Floor | 60 | 12 | 5:1 |

…… |

|

|

|

2、宽松的测量环境:

蓝光测量设备能在车间现场环境中应用,对周边环境的温度、湿度无特殊要求,除了需要避开电弧光等强光源的干扰,对温度、湿度均可通过实时探测和软件补偿解决。

3、一键式软件操作界面

蓝光自动测量系统全部软硬件与技术都是独立开发与生成,软件使用界面人性化,人机交互工程合理,一键操作。

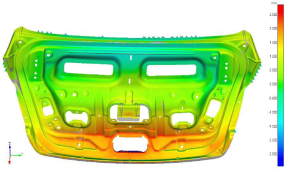

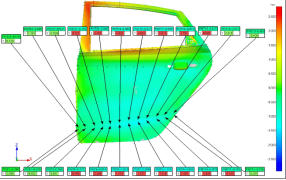

4、简单易懂的测量报告Colormap:

带有扫描功能的测量软件一般都能实现尺寸分析色差图的输出报告,实际测量结果与CAD 数模理论值的偏差可以以不同颜色表述,偏差结果一目了然。并且可以通过一次测量将零件的全部尺寸信息都记录下来,与传统的接触式三坐标测量技术相比,蓝光测量机可以避免对同一零件的多次测量。

Colormap 图形报告

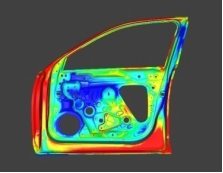

5、零部件局部色差分析:

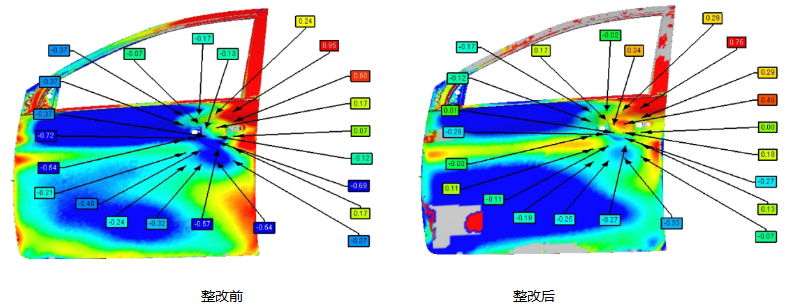

蓝光自动测量系统测量零件时得到的是整个零件的点云数据,而接触式测量得到的离散的、只是在测量报告中呈现的测量数据,蓝光测量系统根据零件的实际状态输出零件的色差图,可以直接的反应零件的尺寸状态,并且可以从色差图上直接获取零件的偏差值,精准得到局部偏差,更有效的指导零件尺寸状态的整改。例如下图为其他客户车型局部区域分析整改前后测量对比。

蓝光测量在进行零件分析测量时的优势明显,具体为:

1)零件报告以色差图形式程现,方便直观地了解整个零件状态趋势;

2)不需要重新对零件进行二次或者多次测量,可直接在原有测量程序上取点;

3)可以使用不同基准建立坐标系,寻找零件最优状态;

4)取点数量无限制,可以按照需求进行加密分析;

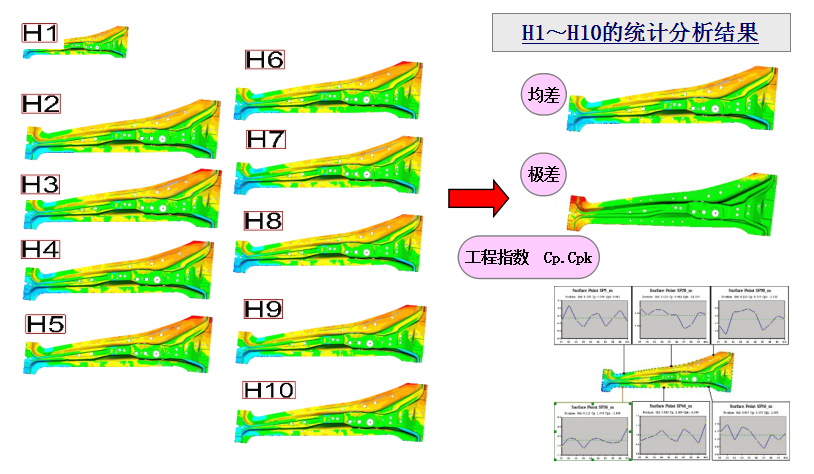

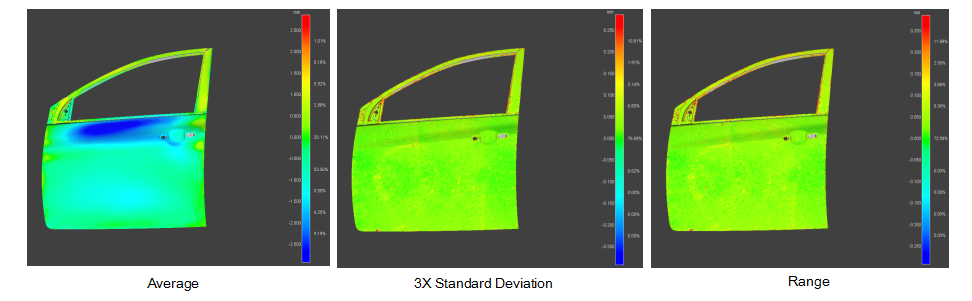

6、零件批量检测的统计分析:

蓝光自动测量系统可以将同一零件批量检测的结果进行统计分析,快速得到Average、3X Standard Deviation、Range等分析结果,并且可以以色差图形式呈现,更直观的体现本阶段零件尺寸状态。

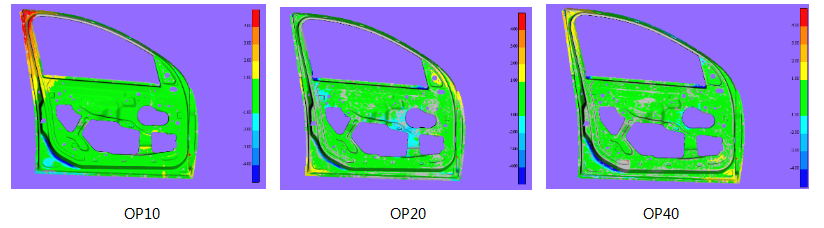

下图为将某车型左前门的多次测量结果进行统计分析:

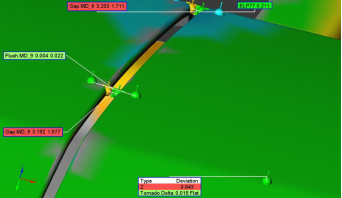

7、Flush-Gap车身匹配缝隙分析:

利用蓝光测量系统能够非常方便分析车身零件匹配的FLUSH和GAP情况,而且具有以下特点:

1)测量结果直观,使用不同颜色表示不同的偏差状态;

2)测量数据连续,能够反映整个零件的匹配状态。

下图为某车型前后门匹配缝隙状态分析报告:

前后门缝隙分析

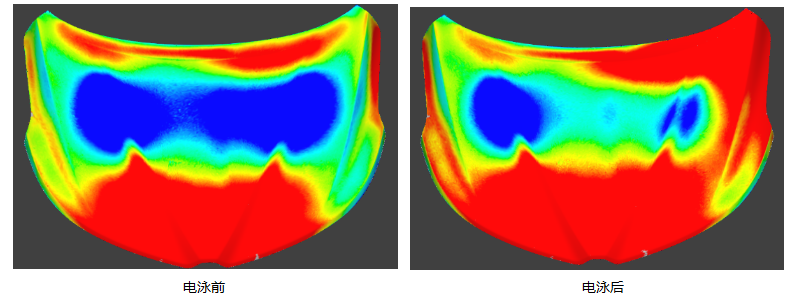

8、零件装配、电泳前后尺寸状态分析:

蓝光自动测量系统的测量数据非常方便的应用到零件的分析测量中,其中主要的分析测量应用为:局部区域加密测量,指导现场模具或者工装夹具整改;针对同一个零件分析外板坐标系和内板坐标系的差异;针对同一零件可以分析电泳前后、装配前后等情况下的尺寸差异,下图为某车型前盖电泳前后的状态对比,从色差图上可以直观看到零件电泳前后的变化区域。

9、零件焊接过程状态分析:

通过蓝光测量可以快速得到零件在焊接过程中的变化状态,找到问题根源点,极大方便问题的分析整改,下图为某车型前门内板工序件焊接过程状态分析。

综上所述,非接触式蓝光测量技术能够极大提高测量效率、增强精细特征分析能力、节省辅助设备费用、可应用于复杂环境,同时与传统接触式测量技术形成良好的技术互补。